Roboty przemysłowe pojawiły się na liniach produkcyjnych w latach siedemdziesiątych ubiegłego wieku. Jako pierwsi zaczęli je szerzej wykorzystywać przedstawiciele branży motoryzacyjnej, z czasem dołączyli do nich ich podwykonawcy z sektora automotive. Ale prawdziwa robotyzacja linii produkcyjnych zaczęła się dopiero w ostatnich kilku latach. Rosnący koszt pracy ludzkiej zbiegł się ze spadającym kosztem technologii budowy robotów przemysłowych, co przyczyniło się do ich coraz szerszej komercjalizacji.

Tym samym upowszechnianie robotyzacji i automatyzacji procesów produkcyjnych oraz usługowych stało się nareszcie nie tylko możliwe technologicznie, ale także całkowicie uzasadnione ekonomicznie. Dotyczy to nie tylko znanych z koncernów motoryzacyjnych manipulatorów wyposażonych w chwytaki i narzędzia. Proces automatyzacji, który rozpoczął się w obszarze robotyzacji pracy manualnej w procesach produkcyjnych i logistycznych, obecnie rozciąga się powoli na wszystkie obszary życia zawodowego. W wielu organizacjach można zaobserwować automatyzację takich sfer, jak: praca biurowa, zbieranie i analizowanie danych, marketing czy sprzedaż. Automatyzacja wchodzi też do życia prywatnego, choćby w postaci inteligentnych domów czy samobieżnych kosiarek oraz odkurzaczy.

Możliwości wykorzystania robotów przemysłowych i zrobotyzowanych systemów produkcyjnych zaabsorbowały mnie zawodowo już w 2011 roku, gdy zostałem CEO Grupy Maflow. Ta globalna firma jest obecnie czołowym producentem przewodów klimatyzacyjnych i gumowych do samochodów osobowych oraz ciężarowych, jednak osiągnięcie tej pozycji wymagało ode mnie i zespołu menedżerskiego dokonania głębokiej restrukturyzacji prowadzonej w kilku zakładach na kilku kontynentach (więcej na ten temat można przeczytać w artykule Jak pracowników uczynić fanami firmy, HBRP nr 142–143). Dziś odbiorcami koncernu Maflow są czołowe światowe marki motoryzacyjne, takie jak BMW, Volkswagen czy Volvo. Kooperując z tak wymagającymi klientami, nie tylko poznałem najlepsze rozwiązania z zakresu organizacji zakładów produkcyjnych, ale również dostrzegłem potencjał tkwiący w robotyzacji. Dążąc do spełnienia wyśrubowanych oczekiwań ówczesnych klientów firmy Maflow, starałem się osiągnąć podobne standardy produkcyjne. Gdy więc budowaliśmy nowe linie produkcyjne w naszych zakładach, jednym ze sposobów na uzyskanie najwyższej jakości i powtarzalności produktów było wykorzystanie automatyzacji.

Obecnie, już jako szef firmy doradczej DB77, współpracującej z wieloma firmami produkcyjnymi, obserwuję niedobór rąk do pracy i wynikające stąd problemy z realizacją rosnących zamówień polskich firm. Równocześnie nasz rynek wciąż znajduje się daleko w tyle za krajami zachodnimi we wszelkich zestawieniach porównujących poziom robotyzacji i automatyzacji. Efektywność produkcji wyliczona na jednego pracownika jest także poniżej średniej krajów rozwiniętych. Dotychczas było to uzasadniane niższymi kosztami pracy i wysoką dostępnością wykwalifikowanego personelu. Jednak dziś Polska bezpowrotnie traci ten element przewagi konkurencyjnej, konieczne więc staje się poszukiwanie rozwiązań, które zrównoważą rosnące koszty pracy. Warto zatem wykorzystać naszą otwartość na nowe technologie i pomyśleć o poprawie efektywności, a także o dalszym podnoszeniu jakości w polskich firmach, właśnie dzięki automatyzacji i robotyzacji.

Demografia i luka technologiczna

Popyt na roboty będzie się nasilał wraz z rosnącymi kosztami pracy i taniejącą technologią. Wystarczy tylko powiedzieć, że w latach 2000–2019 przeciętne wynagrodzenie w sektorze przedsiębiorstw w Polsce wzrosło ponad dwuipółkrotnie – z 2057 do 4852 złotych. I jest to trwały trend, z którym liczą się firmy, zakładając w budżetach na kolejne lata wzrost wynagrodzeń średnio o kolejne 5%. Co więcej, wywołany zmianami demograficznymi brak rąk do pracy skutkuje nie tylko wyższymi oczekiwaniami finansowymi pracowników, ale też spadkiem ich zaangażowania i wzrostem absencji. Według danych Michael Page, w 2018 roku na polskim rynku tylko 63% osób było zadowolonych z obecnego stanowiska i miejsca pracy, 38% deklarowało chęć zmiany miejsca pracy, a aż 58% wyrażało przekonanie, że może znaleźć zatrudnienie w ciągu trzech miesięcy. Te dane sugerują, że wynagrodzenia będą dalej rosły. Co gorsza, spada jakość wykonywanej pracy, bo większa rotacja na stanowisku oznacza mniej czasu na naukę i praktykę. Całość zjawisk tworzy spiralę rosnących kosztów pracy, a zatem obniżającej się rentowności produkcji.

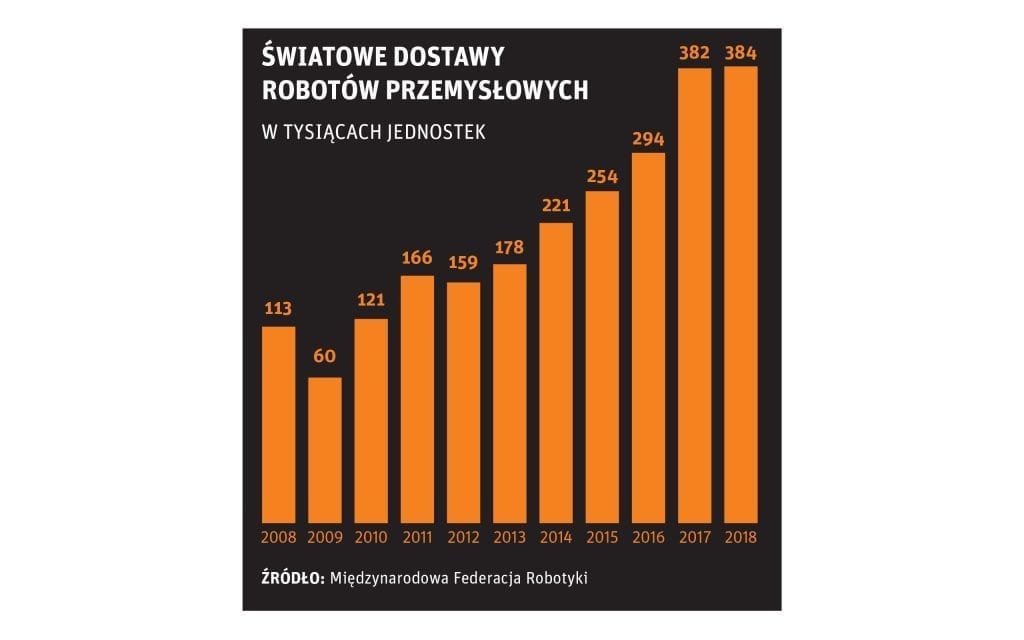

Równocześnie, według danych Międzynarodowej Federacji Robotyki (IFR), rok 2018 był kolejnym rekordowym rokiem pod względem liczby zainstalowanych robotów przemysłowych, gdyż na całym świecie sprzedano ponad 384 tysiące tych wyspecjalizowanych urządzeń (zobacz ramkę Światowe dostawy robotów przemysłowych).

Robotyzacji sprzyjają jednak nie tylko trendy na rynku pracy. Przyspiesza ją także rozwój najnowocześniejszych technologii, takich jak sztuczna inteligencja, uczenie maszynowe czy internet rzeczy. Jak wyjaśniają autorzy zestawienia IFR, dostrzegalny w minionym roku spadek dynamiki tego trendu wcale nie oznacza jego zmiany, a jest między innymi pochodną sytuacji na rynku motoryzacyjnym. Wielkie koncerny wstrzymują się z inwestycjami w nowe linie, ponieważ nie mogą się zdecydować, czy już przesiadać się na auta elektryczne, czy jeszcze udoskonalać spalinowe. Wszystko w rękach konsumentów, których wybory przesądzą o kierunkach inwestycji w tym sektorze.

W Polsce stopień wykorzystania robotów do produkcji otwarcie można już nazwać pogłębiającą się luką technologiczną. Z szacunków IFR wynika, że w 2018 roku gęstość robotyzacji w Polsce, czyli liczba robotów na 10 tysięcy pracowników produkcyjnych, wyniosła zaledwie 36 sztuk. Dla porównania, w europejskich fabrykach na 10 tysięcy pracowników przypada średnio 106 robotów przemysłowych, średnia dla obu Ameryk wynosi 91 sztuk oraz dla Azji – 75. Wyższą gęstością robotyzacji od Polski odznaczają się nie tylko kraje należące pod tym względem do czołówki, jak Niemcy (322), ale także państwa o podobnym poziomie rozwoju, jak Węgry (78), Czechy (119) czy Słowacja (151). Prognoza dalszego przyrostu liczby tych urządzeń w Polsce jest obecnie o wiele niższa niż szacunki sporządzone dla innych krajów Europy i Azji. Luka technologiczna będzie się zatem powiększać. Jak na razie jedynym zrobotyzowanym sektorem w Polsce jest przemysł motoryzacyjny. Gęstość robotyzacji obliczona wyłącznie dla sektora automotive w Polsce kształtuje się na poziomie 165. Dla porównania, gęstość robotyzacji w sektorze automotive na Węgrzech wynosi 338, w Czechach – 483, w Słowacji – 761, a w Niemczech – 1162.

Droga do optymalizacji

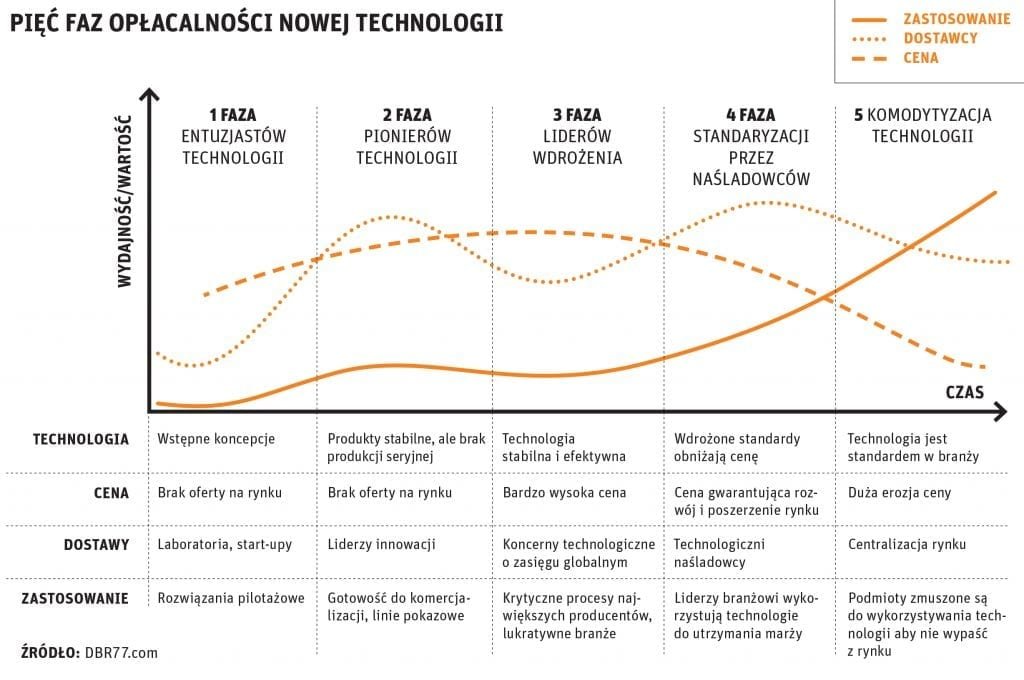

Procesy automatyzacyjne będą się dokonywać w miarę poprawy ich opłacalności ekonomicznej i dostępności rozwiązań technologicznych. Każda odkrywcza technologia wchodząca na rynek przechodzi przez kilka faz, w których obserwujemy zupełnie odmienne zachowania inwestorów, rynku i dostawców tej technologii oraz różne sposoby kształtowania ceny rynkowej. Innowatorzy często sięgają po daną technologię już wtedy, gdy jej wykorzystanie nie jest jeszcze opłacalne. Jednakże masowa popularyzacja każdej technologii zaczyna się dopiero wtedy, kiedy całkowity koszt jej stosowania jest niższy niż koszty dotychczasowych metod pracy. Staje się ona wtedy standardem, którego przestrzeganie jest wymogiem koniecznym przetrwania firmy na rynku. Tak działo się już z wieloma innowacyjnymi technologiami, poczynając od produkcji samochodów upowszechnionej dzięki działaniom Henry’ego Forda. (Zobacz ramkę Pięć faz opłacalności nowej technologii).

Z wyliczeń DB77 wynika, że rynek robotyzacji i automatyzacji w Polsce wychodzi właśnie z przedstawionej na wykresie fazy 3. i znajduje się w fazie 4. Kończy się długi okres, kiedy roboty przemysłowe były domeną wyłącznie najbogatszych koncernów, które dla stabilności i powtarzalności produkcji są w stanie zaakceptować nawet wyższe koszty. Dziś roboty przemysłowe stają się szeroko dostępne dla wielu branż, wszędzie tam, gdzie efektywność kosztowa jest jednym z najważniejszych parametrów. Ich wykorzystanie może posłużyć optymalizacji operacyjnej i kosztowej, o ile to działanie będzie się kierowało kryteriami efektywności.

Istnieją trzy główne blokady masowego wykorzystania robotów w Polsce: brak środków na inwestycje, zbyt długi planowany okres zwrotu oraz brak doświadczonych inżynierów

Zacznijmy od efektywności

Zanim się pomyśli o robotyzacji, warto poszukać efektywności bardziej tradycyjnymi metodami. Wykorzystując doświadczenie zdobyte w branży automotive, zaczęliśmy wraz z moimi współpracownikami z DB77 stosować zasady Lean Management. Posłużyły nam one do opracowania metody poprawiania efektywności, którą nazwaliśmy ExeLean. Podstawą naszego podejścia jest wzbogacenie typowej metodyki szczupłego zarządzaniao pewną liczbę dodatkowych działań pozwalających na zintegrowanie kluczowych dla firmy procesów operacyjnych. Centrum naszych zainteresowań stanowi osiem obszarów: strategia, jakość, produkcja, logistyka, sprzedaż, zakupy, motywacja i wizualizacja wyników. Każdy z tych tematów poddajemy analizie i po wstępnej diagnozie proponujemy działania naprawcze, obejmujące: szkolenia, wdrożenia nowych narzędzi oraz zmiany wewnętrznych metod pracy. Równocześnie wyznaczamy wskaźniki KPI pozwalające na ocenę efektów zmian. Cele projektów są formułowane ilościowo już w ich początkowej fazie, a monitorowanie odbywa się przez cały okres realizacji wdrożenia.

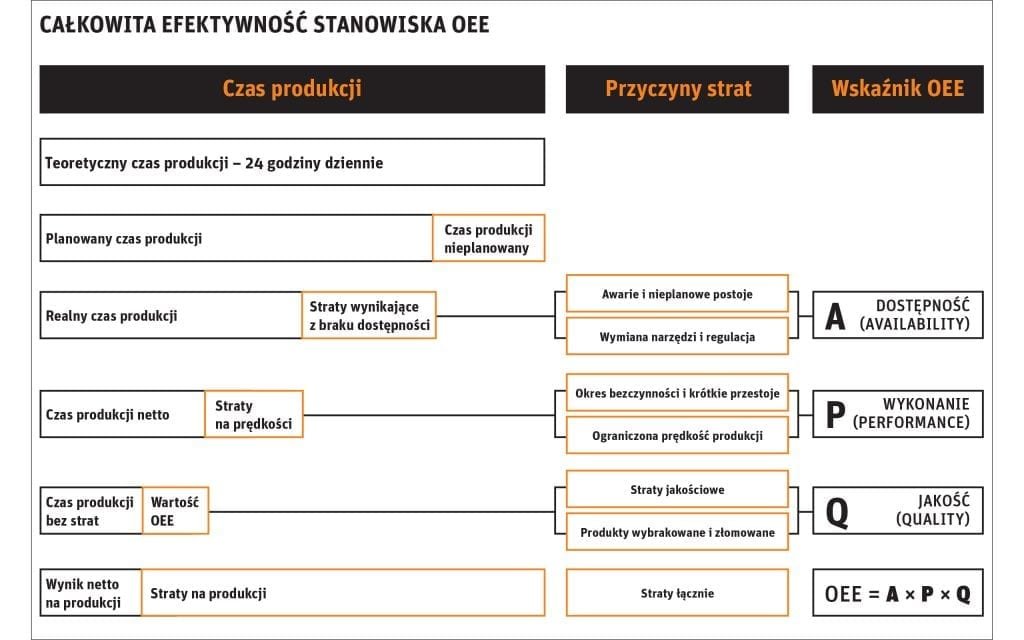

Niezwykle istotne w podejściu ExeLean jest dokładne wyznaczanie celów i drobiazgowe wyliczanie wskaźników ich realizacji. Na przykład analizując możliwość poprawy efektywności procesów na linii produkcyjnej, oceniamy jej poszczególne stanowiska, stosując trzy procentowe parametry. Pierwszym z nich jest okres dostępności stanowiska podczas cyklu produkcyjnego. Uwzględniamy tu wszelkie dni wolne od pracy, urlopy, przerwy serwisowe etc. Drugim parametrem jest bardzo precyzyjnie oszacowany czas wykonania operacji, standardowy dla danego stanowiska. Ważna jest tu precyzja, gdyż każda sekunda trwania procesu produkcyjnego może stanowić granicę pomiędzy zyskami a stratami. Trzecim parametrem jest jakość pracy mierzona ilością produktów dobrze wykonanych. W wyniku przemnożenia przez siebie tych trzech liczb otrzymamy wskaźnik OEE, na podstawie którego możemy ocenić, czy na danym stanowisku możemy uzyskać poprawę efektywności. (Zobacz ramkę Całkowita efektywność stanowiska OEE).

Dobre firmy osiągają poziom wskaźnika OEE wynoszący 72%, firmy zaawansowane technologicznie, w tym motoryzacyjne – 85%, a światowi liderzy – 92%. Tymczasem nasze doświadczenia pokazały, że przeciętne polskie przedsiębiorstwa nie przekraczają poziomu 50%. W ich przypadku obserwujemy zazwyczaj realny potencjał na osiągnięcie poprawy o 20 p.p. dzięki usprawnieniom operacyjnym. I dopiero w momencie, gdy kolejna poprawa parametru OEE realizowana standardowymi metodami kosztuje więcej niż korzyści z niej wynikające, można powiedzieć, że nadszedł czas na wykorzystanie robotów. Naczelną bowiem zasadą jest „nie automatyzuj stanowisk nieefektywnych”, bo nie ma sensu automatyzować procesu produkcji wyrobów wadliwych bądź przestojów maszyn.

Od posiadania do współużytkowania

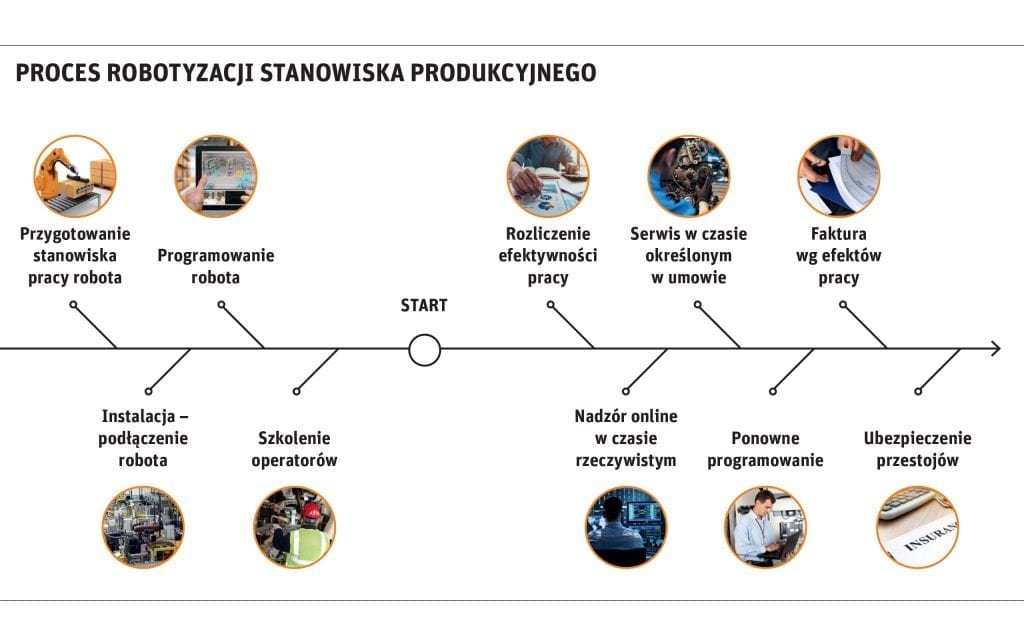

Przeprowadzone przez nas badania doprowadziły do wniosku, że istnieją trzy główne blokady masowego wykorzystania robotów na liniach produkcyjnych w Polsce: brak środków na inwestycje, zbyt długi planowany okres zwrotu oraz brak dostępu do kadry inżynierów doświadczonych w obszarze robotyzacji. Rozwiązaniem wychodzącym naprzeciw czynnikom ograniczającym zastosowanie robotów w Polsce jest formuła robotów jako usługi (RaaS), zainicjowana w roku 2018 po raz pierwszy w Polsce przez platformę DBR77.com. Jest to podejście typowe dla ery współużytkowania. Współdzielimy dziś już nie tylko samochody (Uber), ale nawet biura (WeWork) czy mieszkania (Airbnb). Podobnie może być ze zautomatyzowaną linią produkcyjną. Po co kupować robota, skoro można kupić wynik jego pracy? Innowacyjność modelu RaaS polega na odejściu od konieczności zakupu, instalacji i posiadania robota na rzecz zakupu efektu jego pracy. Innymi słowy: podobnie jak pracownik agencji pracy tymczasowej nie jest pracownikiem zatrudnionym przez zakład, tak wynajęte roboty nie stają się własnością firmy. Zadania realizowane przez agencję pracy robotów obejmują wiele czynności, których celem jest organizacja procesów produkcyjnych, tak by były optymalne pod względem kosztowym. Proces z punktu widzenia klientów jest dość prosty. Usługa obejmuje kilka głównych działań:

Optymalizacja procesu produkcyjnego – wzrost OEE;

Wybór stanowisk do robotyzacji oraz estymacja nakładów inwestycyjnych;

Ocena ekonomicznego sensu robotyzacji stanowiska; 4. Zawarcie umowy na obsługę stanowiska w modelu DBR77;

Instalacja i programowanie stanowiska;

Nadzorowanie i rozliczenie pracy robota.

Dotychczasowe realizacje pokazały, że przy kosztach pracy na polskim rynku największy sens ma robotyzacja tych stanowisk, gdzie praca odbywa się co najmniej w systemie dwuzmianowym. (Więcej w ramce Proces robotyzacji stanowiska produkcyjnego).

Czas na roboty

Przykładem udanego projektu wykorzystania robotów, przeprowadzonego na polskim rynku, może być inwestycja w zakładzie wytwarzającym korpusy plastikowe metodą wtrysku.

Wstępna analiza. Produkcja realizowana była na 17 liniach ustawionych równolegle. Proces produkcyjny obejmował pięć głównych etapów na każdej linii:

Napełnienie zasobnika materiału;

Wtrysk w komorze;

Przeniesienie detalu na taśmę;

Kontrola jakości;

Pakowanie detalu do pudełka.

Na każdej linii pracował jeden operator, a praca realizowana była na trzy zmiany. Czas cyklu na stanowisku wynosił 30 sekund, produkcja odbywała się średnio przez 21 dni w miesiącu. Rotacja pracowników wynosiła 28%.

W pierwszej fazie przeanalizowaliśmy sytuację na poszczególnych etapach linii produkcyjnej:

Zasobnik materiału – przestoje wynikające z braku prawidłowego materiału w zbiorniku podawczym stanowiły aż 20% czasu pracy;

Komora wtrysku – występowały częste awarie formy, ponadto brakowało procedury oraz dobrej organizacji w trakcie przezbrojenia;

Zautomatyzowane przeniesienie detalu na taśmę – brak uwag;

Kontrola wizyjna – zaobserwowano dużą nierówność oceny wyrobów dobrych i wadliwych. Brakowało analizy wad oraz ich przyczyn;

Pakowanie detalu do pudełka – pakowanie zgodnie z instrukcją klienta. Wyroby pakowane były po 208 sztuk w kartonie w dość skomplikowany sposób i przekładane materiałem ochronnym.

Opomiarowanie. Drugim krokiem – po przeprowadzeniu wstępnej analizy – było zebranie prawidłowych danych na temat efektywności procesu. W tym celu zastosowaliśmy karty pomiarowe wypełniane przez operatorów poszczególnych linii. Karty opisywały liczbę wyprodukowanych sztuk, czas pracy linii oraz czas przestojów. Dzięki temu uzyskaliśmy informacje pozwalające na wyliczenie wskaźnika OEE – czas produkcji, wolumen, liczbę braków, czas przestoju linii oraz przyczyny tego przestoju. Na podstawie zebranych informacji dostrzegliśmy możliwość połączenia maszyny wtryskowej z centralnym systemem zbierającym informacje w czasie rzeczywistym.

Efektywność. Zebrane dane pozwoliły nam wykryć cztery obszary, gdzie istniała możliwość poprawy efektywności procesów i tym samym poprawy wskaźnika OEE:

Skrócenie czasu przestoju linii z powodu braku materiału i wydłużenie czasu dostępnego maszyny o 20%. Aby osiągnąć ten cel, zaproponowaliśmy zracjonalizowanie procesu planowania produkcji oraz wdrożyliśmy system Kanban, który usprawnił zarządzanie materiałami. W efekcie eliminacji przestojów z powodu braku materiału nastąpiła poprawa czasu dostępności stanowiska z 80% do 96%;

Ograniczenie czasu przezbrojenia i wymiany narzędzi o 50%. W tym celu przeprowadziliśmy dla operatorów linii warsztaty SMED (Single Minute Exchange of Die – przezbrojenie w jednocyfrowej liczbie minut) oraz zadbaliśmy o dostępność wszystkich potrzebnych narzędzi na wydzielonych stanowiskach. W efekcie otrzymaliśmy redukcję czasu przezbrojenia średnio o 34 minuty na zmianie;

Zredukowanie czasu awarii o 50%. Przeprowadziliśmy w firmie warsztaty w dziedzinie TPM (Total Productive Maintenance – całkowite produktywne utrzymanie ruchu), obliczone na podnoszenie kompetencji operatorów i personelu utrzymania ruchu w zakresie prawidłowej obsługi konserwacyjnej maszyn. Działania objęły m.in. szkolenia operatorów dotyczące doraźnych napraw na stanowisku, wprowadzenie przeglądów prewencyjnych wtryskarek zgodnie z grafikiem oraz inspekcję stanu technicznego narzędzi zgodnie z harmonogramem. Wynikiem tych działań było ograniczenie czasu awarii średnio o 12 minut na zmianie;

Zmniejszenie liczby wybrakowanych sztuk. Wprowadziliśmy magazynowanie wyrobów wadliwych oraz ocenę przyczyn występujących wad, a następnie wdrożyliśmy działania korygujące odchylenia w procesie produkcyjnym, monitorowanie kluczowych parametrów procesu i systematyczne zbieranie danych produkcyjnych. W efekcie uzyskaliśmy ograniczenie poziomu odpadu produkcyjnego o 48%.

Robotyzacja. Dopiero po zakończeniu omówionych działań, mających na celu ograniczenie strat na liniach produkcyjnych i maksymalizację parametru OEE, mogliśmy przystąpić do rozważenia dalszej poprawy efektywności produkcji dzięki wykorzystaniu robotów. Choć na pierwszy rzut oka logiczne wydawałoby się wykorzystanie robota na stanowisku pakowania, to jednak sam proces był na tyle złożony, że wymagałby bardzo skomplikowanego manipulatora i oprogramowania, co znacząco podnosiło koszty inwestycji. Dlatego postanowiliśmy, że póki nie nastąpią zmiany w instrukcji pakowania, pozostawimy ten proces w rękach człowieka.

Znaleźliśmy jednak potencjał do robotyzacji na stanowisku kontroli wizyjnej. Tyle że samo zastąpienie człowieka robotem z kamerą nie wystarczyłoby do podniesienia efektywności. Dlatego zdecydowaliśmy się na połączenie linii produkcyjnych w pary oraz na zmianę zasad organizacji czynności na nich wykonywanych. Dopiero wówczas zainstalowaliśmy roboty, których zadanie polegało na kontroli wizyjnej jakości wyrobu oraz na odkładaniu detalu we właściwym miejscu na taśmę. Dzięki temu pracę operatora ludzkiego ograniczyliśmy jedynie do pakowania. Uzyskaliśmy tu możliwość redukcji połowy etatu na każdym stanowisku, a w dalszej perspektywie zarekomendowaliśmy możliwość zmiany sposobu pakowania i w efekcie dalszą automatyzację stanowiska. Finalnie uzyskaliśmy wzrost produkcji na pracownika z 485 sztuk do 1581 sztuk na zmianę, wzrost wydajności dla całej linii przy redukcji załogi o połowę oraz spadek kosztu pracy ludzkiej z 49 do 15 groszy na sztukę wyrobu gotowego.

Przedstawiony przykład na linii wtrysku komponentów plastikowych pokazuje, że robotyzacja może przynieść niebagatelne korzyści, ale jej wdrożenie musi być poprzedzone szczegółowymi analizami i zrealizowane w ramach szerszych programów optymalizacyjnych. Samo zastąpienie człowieka maszyną da niewiele. Nie ulega jednak kwestii, że robotyzacja i automatyzacja jest nieuniknioną przyszłością i już za chwilę cena tej technologii spadnie na tyle, że jej dostępność stanie się powszechna. Popularna wśród inżynierów robotyzacji anegdota o tym, że na liniach produkcyjnych zostanie niebawem wyłącznie jeden człowiek i jeden pies, może już niedługo stać się codzienną praktyką w wielu firmach. Zadaniem człowieka będzie karmienie psa, a zadaniem psa pilnowanie, aby człowiek nie dotykał żadnych maszyn.