Na przełomie XX i XXI wieku w otoczeniu biznesowym Rafinerii Gdańskiej (obecnie Grupy LOTOS) zachodziły ważne zmiany. Szybki rozwój polskiej gospodarki po zmianie systemu w 1989 roku sprawił, że dynamicznie rósł popyt na paliwa zarówno ze strony firm, jak i dysponujących coraz większą siłą nabywczą konsumentów.

Planowana akcesja Polski do Unii Europejskiej powodowała konieczność zapewnienia w przyszłości podaży produktów naftowych o jakości wymaganej przez normy UE. Oznaczało to na przykład całkowite odejście od benzyn ołowiowych czy zmniejszenie zawartości siarki w olejach napędowych. Zaostrzenie rygorów związane z dostosowywaniem polskich regulacji do istniejących i planowanych norm ochrony środowiska wymagało ograniczenia negatywnego wpływu rafinerii na przyrodę. Wreszcie upowszechnienie kilka lat wcześniej technologii common rail i związany z tym wzrost kultury pracy i parametrów użytkowych silników wysokoprężnych spowodowały modę na diesle i gwałtowny wzrost popytu na olej napędowy kosztem benzyn.

Trendy te stanowiły szansę, ale także ogromne wyzwanie dla drugiej pod względem wielkości rafinerii w Polsce. Z jednej strony rosnący popyt otwierał możliwość dalszego rozwoju, barierę stanowiły jednak ograniczone moce przerobowe rafinerii, będącej wówczas stosunkowo małym zakładem jak na skalę europejską, oraz średni poziom głębokości przerobu surowca, czyli ropy naftowej. Oznaczało to, że Rafineria Gdańska, choć posiadająca nowoczesne instalacje, nie uzyskiwała z baryłki ropy naftowej tak wielu i tak wysokiej jakości produktów jak wiodące pod tym względem zakłady w Europie i na świecie. Dodatkowo firmę czekało dostosowanie się do wymogów środowiskowych i jakościowych Unii Europejskiej.

Od początku lat dziewięćdziesiątych XX wieku zarządy rafinerii miały świadomość ryzyka pogarszania się pozycji firmy, jeżeli nie sprosta ona przedstawionym wyzwaniom i nie wykorzysta szans rynkowych. O wadze problemu świadczyły wyniki finansowe spółki, która niekiedy balansowała na granicy opłacalności, a nawet przynosiła straty. Marża rafineryjna – przy istniejącej skali produkcji i głębokości przerobu surowca – nie gwarantowała efektywności ekonomicznej. W tej sytuacji podejmowano wysiłki zmierzające do zmiany pozycji konkurencyjnej firmy głównie przez modernizację techniczną zakładu. W ramach tych działań w latach 1996–2000 rafineria zrealizowała Program Rozwoju Technicznego (PRT). Jego celem była budowa nowoczesnych instalacji do bardziej efektywnego przerobu ropy naftowej w benzyny, olej napędowy i paliwo lotnicze – firma wciąż pozostawała jednak małą rafinerią. Opracowano więc program dalszej rozbudowy i modernizacji rafinerii, znany pod nazwą Program Kompleksowego Rozwoju Technicznego (PKRT). Długo nie wchodził on jednak w fazę realizacji.

Kiedy w marcu 2002 roku na czele Rafinerii Gdańskiej stanął Paweł Olechnowicz, jedną z pierwszych decyzji zarządu był powrót do koncepcji rozbudowy zakładu i zwiększenie wagi PKRT. Stopniowo rozbudowywano założenia programu, wypracowując koncepcję prowadzącą do transformacji rafinerii w pionowo zintegrowany koncern naftowy, wydobywający, eksportujący, przerabiający i sprzedający produkty ropopochodne klientom w całej Polsce, zdolny do efektywnego konkurowania z największymi firmami paliwowymi z kraju i ze świata. Stawiając sobie za cel skokowe zwiększenie mocy przerobowych, zwiększenie głębokości przerobu ropy naftowej oraz wzrost jakości produktów i zmniejszenie uciążliwości firmy dla środowiska, w latach 2007–2011 Grupa LOTOS zrealizowała bezprecedensowy program rozwojowy znany pod nazwą Program 10+.

Rosnący popyt otwierał możliwość rozwoju, barierę stanowiły jednak ograniczone moce przerobowe rafinerii, będącej wówczas stosunkowo małym zakładem jak na skalę europejską.

Skuteczna realizacja programu wymagała od zarządzających rafinerią rozwiązania podstawowych dylematów:

Jak zaprojektować program, by możliwie długoterminowo poprawił pozycję konkurencyjną firmy w zmieniających się realiach rynku światowego?

Jak sfinansować bezprecedensowy pod względem skali projekt rozbudowy i modernizacji rafinerii?

Jak przygotować firmę i jej załogę do realizacji programu?

W jaki sposób zaplanować i przeprowadzić terminowo cały program, by nie zakłócił bieżącego funkcjonowania zakładu?

W jaki sposób przygotować rynek na przyjęcie zwiększonej o 75% podaży produktów i zaspokoić zwiększone zapotrzebowanie rafinerii na surowiec?

Zmieniające się założenia programu

Pierwotny plan rozbudowy rafinerii, którego opracowywanie rozpoczęto jeszcze w 2001 roku, zakładał stworzenie od podstaw kompleksu instalacji do przetwarzania pozostałości z ropy. Miały one umożliwiać dalsze pogłębienie przerobu ropy i poprawę wskaźników konwersji ciężkich pozostałości z przerobu surowca (przede wszystkim wysokosiarkowego oleju opałowego i asfaltów) na paliwa wyższej jakości (a więc sprzedawane z wysoką marżą), energię elektryczną i gazy techniczne. Cele te miały zostać osiągnięte dzięki budowie trzech rozwiązań technologicznych:

instalacji do odasfaltowania (SDA/ROSE), pozwalającej na odzyskiwanie z ciężkiej pozostałości z przerobu ropy naftowej maksymalnej ilości wartościowych półproduktów, wykorzystywanych następnie w dalszych procesach produkcyjnych;

linii do zgazowywania pozostałości asfaltowej z SDA/ROSE (Integrated Gasification Combined Cycle – IGCC), umożliwiającej produkcję wodoru, przydatnego w procesach rafineryjnych, a także skojarzoną produkcję energii i ciepła;

technologii łagodnego hydrokrakingu (MHC), umożliwiającej wyprodukowanie paliw o wysokiej jakości z półproduktów otrzymanych dzięki instalacji SDA/ROSE.

Szybko okazało się, że postawienie w rafinerii tych instalacji wiąże się ze znaczącym wzrostem zapotrzebowania na produkty pozostałościowe, niezbędne jako surowiec do tych instalacji. Nowe potrzeby zakładu, który w tym czasie przerabiał około 4,5 miliona ton ropy, zostały oszacowane na 1,2–1,9 miliona ton. W związku z tym zarząd stanął przed kolejnym poważnym dylematem, w jaki sposób pozyskać dodatkowy surowiec do zgazowania i produkcji paliw.

Najprostszym rozwiązaniem wydawało się zwiększenie importu surowca i pokrycie ewentualnych niedoborów dzięki zakupom na wolnym rynku oraz dostawom z rafinerii w Płocku. To wiązało się jednak z przynajmniej częściowym uzależnieniem zakładu od bezpośredniego konkurenta, tj. PKN Orlen, lub powiązaniem z innym partnerem posiadającym odpowiednią pulę surowcową.

Dlatego też zarząd Grupy LOTOS wybrał rozwiązanie droższe i trudniejsze do przeprowadzenia, ale długofalowo bardziej korzystne dla pozycji firmy. Postanowił dalej rozbudowywać moce produkcyjne zakładu, by pozwoliły na efektywne wykorzystanie wszystkich zaplanowanych wcześniej instalacji. W związku z tym PKRT został uzupełniony o instalację do destylacji ropy naftowej oraz instalację do hydroodsiarczania oleju napędowego. Pozwoliło to na rozbudowę mocy przerobowych zakładu z 4,5 do 6, a potem 10,5 miliona ton ropy naftowej rocznie. Poziom ten zapewniał Grupie LOTOS miejsce w pierwszej dziesiątce największych i najnowocześniejszych rafinerii w Europie.

Choć plan na papierze wyglądał bardzo dobrze, jego realizacja okazała się trudniejsza od pierwotnych przewidywań. Zaczęliśmy w 2003 roku od stworzenia wstępnego planu przedsięwzięcia. Program był na tyle złożony, że jego realizację postanowiono zlecić generalnemu wykonawcy. Miał on odpowiadać za dostarczenie nowych instalacji gotowych do eksploatacji (z tzw. dostawą pod klucz). Po trwających rok pracach dwie firmy przesłały kompletne oferty na realizację projektu. Dokumenty spełniały oczekiwania formalne dotyczące zakładanego harmonogramu, zakresu i wymogów technicznych. Pojawił się jednak zasadniczy kłopot. Przyjęte trzy lata wcześniej założenia okazały się nieaktualne. Niestety, ze względu na wzrost cen, będący wynikiem zwiększenia światowego popytu na dobra inwestycyjne, materiały i usługi, a także niewielką dostępność wykwalifikowanych biur projektowych i firm wykonawczych, szacunki zaproponowane w obu ofertach o kilkadziesiąt procent przekraczały wstępnie ustalony budżet. Postawiło to przed zarządem kolejny dylemat. Albo ze względu na wysokie koszty zaniecha on realizacji programu, albo spróbuje dostosować wstępne założenia i zakres inwestycji do zmieniających się warunków rynkowych. Oznaczało to konieczność rezygnacji z budowy części instalacji oraz przejęcie na siebie części prac związanych z nadzorem lub wykonaniem instalacji.

Świadomi nasilającej się presji rynkowej i palącej potrzeby rozbudowy podjęliśmy trudną decyzję o zmianie zakresu programu. Oznaczało to odłożenie w czasie realizacji najbardziej kosztownego elementu całego programu, czyli instalacji do zgazowywania (IGCC). Zrezygnowaliśmy także z realizacji programu w formule „pod klucz”. Po powtórnej analizie ofert przekonaliśmy się – mimo wcześniejszych obaw – że znaczną część prac możemy zaprojektować, przygotować i nadzorować sami i będziemy mieli wówczas znacznie większą kontrolę nad kosztami. Po weryfikacji zapytania ofertowego i rozpisaniu kilku dodatkowych przetargów powstał model wyważający zalety różnych modeli kontraktowania, od umów „pod klucz”, przez kontrakty na projektowanie i dostawę, po model mieszany.

Fiasko koncepcji spółki celowej

Wielokrotne przekształcenia zakresu rozbudowy, sytuacja ekonomiczna spółki oraz wciąż zmieniające się uwarunkowania rynkowe i makroekonomiczne stawiały duże wyzwania przed pionem finansowym, odpowiedzialnym za organizację środków na realizację całego przedsięwzięcia. Choć do tej pory rafineria zbudowała nowe instalacje do hydrokrakingu i izomeryzacji benzyny lekkiej, to jednak nigdy nie realizowała programu o takiej wartości. Początkowo, jeszcze w 1999 roku, przewidywano, że jego wartość wyniesie około 400 milionów dolarów. Na etapie rozwoju koncepcji w 2002 roku wartość szacowanych nakładów inwestycyjnych na realizację programu określano na 540 milionów dolarów. Ostatecznie wydatki inwestycyjne na realizację przekroczyły 1,4 miliarda euro.

Tak duże finansowanie starała się pozyskać spółka, której bilans do 2006 roku obciążały dwa kredyty walutowe w wysokości 100 milionów dolarów amerykańskich i 170 milionów franków szwajcarskich, zaciągnięte na budowę instalacji zrealizowanych w ramach Programu Rozwoju Technicznego w latach 1996–2000. Brak doświadczenia w realizacji tak dużych inwestycji, a także wysokie zadłużenie utrudniały sfinansowanie nowej inwestycji w oparciu o kredyty bankowe. Zatem rafineria musiała wypracować skuteczny model finansowej realizacji inwestycji oparty na różnych instrumentach finansowych, zanim mogła przystąpić do rozmów o pieniądzach.

Pierwsza próba pozyskania finansowania projektu opierała się na koncepcji spółki celowej. Wyraźnie wyodrębniony zakres inwestycji, która zgodnie z pierwotnymi założeniami miała prowadzić do zbudowania kompleksu trzech głównych instalacji, stanowiących niejako osobny zakład w obrębie istniejącej rafinerii, sprzyjał temu rozwiązaniu (tzw. model project finance). Nowy podmiot miał samodzielnie wystąpić o sfinansowanie inwestycji, zarządzać jej realizacją, a później stać się właścicielem instalacji. Widzieliśmy wiele korzyści takiego scenariusza. Wyodrębnienie instalacji ułatwiało i uzasadniało ich eksploatację przez osobny podmiot technologiczny. Kredyty wzięte przez spółkę celową nie obciążały bilansu jednostkowego rafinerii. Finansowanie w formule project finance miało zwykle charakter strukturyzowany i długoterminowy (powyżej 10 lat) w przeciwieństwie do finansowania korporacyjnego, które było krótko- lub średnioterminowe, i w dodatku pozostawało obwarowane dodatkowymi zabezpieczeniami dotyczącymi np. dopuszczalnego poziomu zadłużenia organizacji. Powołanie spółki zależnej ułatwiało także wejście kapitałowe w program inwestora branżowego, rekrutującego się np. spośród wykonawców instalacji. Wszystkie te zalety sprawiły, że jeszcze w 2002 roku Rafineria Gdańska stworzyła spółkę celową LOTOS Ekoenergia S.A. (LESA), która zajęła się poszukiwaniem podmiotów zainteresowanych finansowaniem PKRT.

Tak duże finansowanie starała się pozyskać spółka, której bilans do 2006 roku obciążały dwa kredyty walutowe zaciągnięte na budowę instalacji zrealizowanych w ramach Programu Rozwoju Technicznego.

Niestety, próby zbudowania finansowania i pozyskania partnerów dla spółki celowej skończyły się niepowodzeniem. Jej przedstawiciele brali pod uwagę szerokie grono firm i instytucji. Były wśród nich koncerny energetyczne, firmy zajmujące się wdrażaniem rozwiązań rafineryjnych, banki, fundusze inwestycyjne i instytucje finansowe powołane do wspierania rozwoju gospodarczego, a także krajowe fundusze i fundacje promujące „zielone rozwiązania”. Przez dwa lata zarząd LESA pozyskał deklaracje wstępnego zainteresowania ze strony kilkunastu podmiotów. Równocześnie zrodziło się jednak wiele komplikacji wynikających ze sprzecznych interesów potencjalnych partnerów rafinerii.

Pomimo wielomiesięcznych starań fiaskiem zakończyły się wszystkie próby pogodzenia potencjalnych inwestorów branżowych i zachęcenia ich do powołania jednej spółki holdingowej, która miałaby być partnerem rafinerii w całym projekcie. Przeszkodą w osiągnięciu porozumienia były rozbieżności w sprawie kosztów i marż na usługach realizowanych w ramach PKRT, warunków dostarczenia kapitału, zakresu odpowiedzialności poszczególnych partnerów i poziomu wynagrodzeń za ukończenie kolejnych etapów programu. Niepowodzeniem zakończyła się także próba przekonania do współfinansowania programu pojedynczego inwestora branżowego, tj. firmę będącą producentem i dystrybutorem gazów technicznych, wstępnie zainteresowaną rolą operatora i właściciela wszystkich instalacji produkujących gazy techniczne. Na przeszkodzie dla sfinalizowania tego kontraktu stanęły problemy związane z ustaleniem zasad rozliczeń gazów technicznych, produkowanych przez nową instalację, wyceną majątku wnoszonego do spółki przez obie strony, a także strategią wyjścia z inwestycji zaproponowaną przez partnera.

Budowa konsorcjum bankowego

Fiasko planów współfinansowania inwestycji przy pomocy inwestorów branżowych, a także rozbudowa programu, która coraz bardziej utrudniała jasne wyodrębnienie nowych instalacji z majątku rafinerii, stawiały pod znakiem zapytania sens dalszego organizowania inwestycji w modelu spółki celowej. Równocześnie program PKRT znalazł się na liście zobowiązań offsetowych, które miały zostać wsparte przez dostawcę samolotów wielozadaniowych dla polskiej armii, firmę Lockheed Martin. W ramach podpisanego w 2003 roku porozumienia koncern zobowiązywał się do współfinansowania umów licencyjnych na korzystanie z technologii, które miały być zastosowane w programie, oraz wsparcie rafinerii w poszukiwaniu inwestorów gotowych sfinansować projekt. Ułatwiło to Rafinerii Gdańskiej samodzielne ubieganie się o kredyty bankowe, ewentualnie dodatkowo wsparte środkami z instytucji zajmujących się finansowaniem inwestycji pożądanych z ekonomicznego i ekologicznego punktu widzenia. Ostatecznie współpraca z tymi podmiotami nie doszła do skutku. Instytucje zainteresowane wsparciem inwestycji proekologicznych zrezygnowały ze współpracy ze względu na usunięcie z programu instalacji do zgazowania, posiadającej największy pozytywny wpływ na środowisko. Z kolei wymogi raportowe banków EBI i EBOiR okazały się na tyle szczegółowe i odbiegające od standardowej sprawozdawczości na rzecz kredytodawców, że jej obsługa była niewspółmierna do ewentualnych zysków związanych z finansowaniem spółki.

W miarę pogarszania się globalnej sytuacji gospodarczej apetyt banków na ryzyko spadał. Rosła za to potrzeba dokooptowania większej liczby banków. Ostateczna liczba kredytodawców komercyjnych sięgnęła trzynastu.

W tej sytuacji głównym źródłem finansowania programu realizowanego przez Grupę LOTOS okazały się banki komercyjne. Początkowo, tj. w połowie 2007 roku, miało być ich 8–9. Każdy z nich miał zaangażować swoje środki na poziomie 100–200 milionów dolarów, by potem w razie potrzeby dokonać syndykacji części kredytu na inne banki (underwriting). W miarę pogarszania się globalnej sytuacji gospodarczej apetyt banków na ryzyko spadał. Rosła za to potrzeba dokooptowania większej liczby banków, które mogłyby objąć udziały w kredycie na swoje konto, a więc w skali zbliżonej do zakładanego ostatecznego udziału w finansowaniu (club deal). Ostateczna liczba kredytodawców komercyjnych sięgnęła trzynastu. Jedyną instytucją niekomercyjną, która zaangażowała się we wsparcie programu, była włoska agencja wspierania eksportu SACE. Udzieliła ona Grupie LOTOS gwarancji na łączną sumę 425 milionów dolarów z przeznaczeniem na finansowanie wydatków inwestycyjnych ponoszonych na rzecz dwóch włoskich firm uczestniczących w programie.

Sekrety skutecznej realizacji Programu 10+

Przygotowania. Prace nad PKRT (przemianowanym później na Program 10+), od rozpoczęcia opracowywania koncepcji rozbudowy po uruchomienie nowych instalacji, zajęły 10 lat (2001–2011). Pierwsze 6 lat można określić etapem przygotowawczym, w czasie którego pracowano nad koncepcją programu i wstępną formułą finansowania. W tym okresie uzyskano też ostateczną zgodę akcjonariuszy na realizację programu, zakupiono niezbędne licencje procesowe oraz wykonano projekty bazowe. W czasie przerwy remontowej w 2005 roku rozbudowano moce rafineryjne z 4,5 do 6 milionów ton na rok.

W dwa miesiące po zakontraktowaniu usług na wykonanie instalacji do hydrokrakingu, najważniejszego elementu programu PKRT, i miesiąc przed rozpoczęciem ostatniej rundy negocjacji z bankami, w sierpniu 2007 roku, na terenie rafinerii ruszyły prace budowlane. Start produkcyjny programu poprzedziło kilkanaście miesięcy intensywnych prac planistycznych związanych ze szczegółowym dopracowaniem harmonogramu budowy i oddawania do użytku poszczególnych elementów instalacji. Fakt, że prace budowlane miały toczyć się na terenie pracującego zakładu, w dodatku przetwarzającego niebezpieczny surowiec, zmusił rafinerię do odpowiedniego zabezpieczenia placu budowy i osób pracujących na terenie zakładu.

Miejsca powstawania nowych instalacji zostały dokładnie sprawdzone przez geologów, a także przeszukane przez saperów szukających niewypałów z czasów II wojny światowej. Aby lepiej przygotować grunt, wywieziono wierzchnią warstwę czarnoziemu, a potem utwardzono cały teren. Potem plac budowy został całkowicie ogrodzony i oddzielony od zakładu. Doprowadzono do niego zbudowaną od zera sieć dróg dojazdowych i bram wjazdowych, umożliwiających efektywny transport tysięcy pracowników, a także realizację tzw. dostaw specjalnych, a więc przewozu wielkogabarytowych elementów poszczególnych instalacji, których waga przekraczała tysiąc ton, a długość 70 metrów. Cała budowa została opleciona siatką połączeń sieci elektrycznej, a także skomplikowanym systemem odpływów. Na potrzeby ekip wykonawczych zbudowano także dwa budynki biurowe, jeden stały, a drugi stworzony z zestawu kontenerów.

Planowanie i zarządzanie. Nad koordynacją realizacji projektu oraz nadzorem i wsparciem prac firm wykonawczych czuwali pracownicy powołanej specjalnie do tego celu struktury. W Segmencie Dyrektora ds. Produkcji i Rozwoju Grupy LOTOS powołano Pion Rozbudowy Rafinerii. Jego pracami kierowało czterech dyrektorów z ponaddwudziestoletnim doświadczeniem, m.in. dyrektor Pionu Techniki, dyrektor Pionu Inwestycji i kierownik Biura Kontraktacji Robót i Usług.

Wszystkie informacje dotyczące zakresu i sposobu realizacji programu zostały zapisane w dokumencie „Project Implementation Plan”, zawierającym szczegółowy harmonogram i informacje na temat budżetu głównego i 16 budżetów szczegółowych, regulujących sposób wydatkowania środków na potrzeby wszystkich głównych instalacji budowanych w ramach programu. Realizacja całego Programu 10+ została podzielona na trzy fazy, wyznaczone zgodnie z harmonogramem oddawania do użytku kluczowych instalacji produkcyjnych, tj. instalacji hydroodsiarczania oleju napędowego, instalacji destylacji ropy naftowej, a także instalacji do hydrokrakingu. Aby unaocznić wszystkim uczestnikom Programu 10+ wagę terminowej realizacji każdego z jego elementów, wszystkie dane na temat jego realizacji były nanoszone na wykres projektu przedstawiający na osi czasu rzeczywisty postęp prac wyrażony w procentach.

Motywacja i zaangażowanie załogi. Do pracy w Pionie Rozbudowy Rafinerii oddelegowany został personel Pionu Inwestycji, a także specjaliści z innych komórek organizacyjnych i spółek zależnych. W większości były to osoby z dużym doświadczeniem zawodowym, obejmującym m.in. udział w innych projektach inwestycyjnych, charakteryzujące się interdyscyplinarnym wykształceniem kierunkowym, przede wszystkim technicznym. Skład pionu uzupełniono młodymi inżynierami, legitymującymi się kilkuletnim stażem w nadzorowaniu instalacji produkcyjnych, a także osobami o kwalifikacjach kontraktacyjnych i negocjacyjnych. Taka mieszanka rutyny z młodością miała zapewnić szybką wymianę doświadczeń, a także przygotować pracowników do działania w warunkach silnej presji czasowej.

W celu wzmocnienia ich motywacji i unaocznienia wagi projektu dla przyszłości spółki kluczowi menedżerowie uzyskali szansę otrzymania nagród finansowych w przypadku spełnienia precyzyjnie zdefiniowanych warunków.

Udział w realizacji Programu 10+ był dla pracowników i menedżerów dużym wyróżnieniem, a jednocześnie wyzwaniem. W celu wzmocnienia ich motywacji i unaocznienia wagi projektu dla przyszłości spółki kluczowi menedżerowie (kierownicy zespołów realizacyjnych) uzyskali szansę otrzymania nagród finansowych w przypadku spełnienia precyzyjnie zdefiniowanych warunków, takich jak: terminowość, jakość, bezpieczeństwo i utrzymanie założonych parametrów budżetowych. Po zakończeniu projektu nagrody zostały przyznane, a wielu pracowników wyróżniono dodatkowo odznaczeniami państwowymi, resortowymi i firmowymi.

Pracownicy biur wykonywali obowiązki w 3-, 5‑osobowych zespołach, w razie potrzeby wzmacnianych dodatkowymi pracownikami z innych pionów. Mimo że w związku z realizacją programu powołano nową komórkę, w jego wykonanie zaangażowana była cała organizacja, w szczególności piony: produkcji, rozwoju technologii i techniki. To właśnie od sprawnej komunikacji pomiędzy zespołami odpowiedzialnymi za nadzór nad rozbudową zależała jakość projektów poszczególnych rozwiązań, ich integracja z istniejącym układem technologicznym, a także płynne przekazanie wdrożonych rozwiązań do eksploatacji. Po zakończeniu zadań inwestycyjnych i przekazaniu instalacji do użytkowania zespoły realizacyjne Pionu Rozbudowy Rafinerii były rozwiązywane, a ich pracownicy wracali do swoich wcześniejszych zadań.

Zarządzanie ryzykiem. Kwestia zarządzania ryzykiem była priorytetem podczas całej realizacji Programu 10+. Wykorzystywano zarówno tradycyjne rozwiązania zarządcze (dobre praktyki zarządzania), takie jak tworzenie rezerw budżetowych i harmonogramowych oraz praca z solidnymi dostawcami i wykonawcami, jak też wdrożono system wielopoziomowego monitorowania i zarządzania ryzykiem realizacyjnym.

Sprawne uruchomienie nowej instalacji skalą swojej trudności przypominało start produkcyjny nowego zakładu, a nawet było bardziej skomplikowane, bo wymagało ich włączenia w struktury już pracującej rafinerii.

Na etapie planowania projektu zdefiniowano kluczowe czynniki ryzyka w następujących obszarach:

technicznym (błędy techniczne i projektowe, wady technologii, wadliwe dostawy i jakość prac i inne);

organizacyjnym (zasady i procedury, wymogi bezpieczeństwa pracy, błędy komunikacyjne i inne);

zarządczym (błędy w planowaniu, kontraktowaniu i monitoringu przebiegu prac);

w otoczeniu zewnętrznym (zmiany prawne, rynkowe, niespodziewane wydarzenia po stronie dostawców i wykonawców oraz inne zdarzenia losowe).

Wdrożono też uznane metodyki zarządzania ryzykiem operacyjnym w trakcie realizacji projektów technicznych. Pozwoliły na identyfikowanie zagrożeń już na etapie projektowania. Ryzyko związane z realizacją Programu 10+ znalazło też swoje odzwierciedlenie w procesach zarządzania ryzykiem na poziomie całej grupy. Podczas prac nad wdrożeniem Zintegrowanego Systemu Zarządzania Ryzykiem Korporacyjnym związane z programem „Ryzyko wadliwych urządzeń i materiałów oraz prac” zostało określone jako istotne dla realizacji celów strategicznych oraz planów firmy.

Komunikacja wewnętrzna i zewnętrzna. Prawidłowa realizacja programu wymagała nowatorskiego podejścia do kwestii komunikacji zarówno wewnętrznej (z pracownikami i spółkami grupy), jak i zewnętrznej. Ze względu na zaangażowanie w program niemal wszystkich struktur Grupy LOTOS oraz szczególne znaczenie inwestycji dla Polski i społeczeństwa działania komunikacyjne musiały być potraktowane kompleksowo.

Pierwszym niezbędnym krokiem umożliwiającym właściwą wymianę informacji i dalsze działania komunikacyjne było zunifikowanie raportowania. Było to ważne nie tylko z punktu widzenia zarządzania operacyjnego, ale też finansowego, przygotowań handlowych, kadrowych, wizerunkowych i innych. Poszczególne komórki firmy raportowały swoje działania w powiązaniu z raportami innych działów, a co miesiąc zarząd i rada nadzorcza otrzymywały precyzyjną informację o realizacji inwestycji.

W celu ujednolicenia sposobu prezentacji i wizerunku projektu w 2007 roku podjęto decyzję o zmianie nazwy z Programu Kompleksowego Rozwoju Technicznego na Program 10+. Nowa nazwa oddawała istotę i cele projektu: „ponad 10 mln ton ropy przerabianej po 2010 roku”.

Od tej chwili program stał się samodzielną marką używaną zarówno w komunikacji wewnętrznej, jak i zewnętrznej. Jego sukces przyczynił się do wzmocnienia wartości samej marki LOTOS, która w grudniu 2010 roku została wyceniona na 675 milionów złotych (wzrost o 300% w stosunku do 2006 roku).

Program 10+ spotkał się z dużym zainteresowaniem społecznym, które zostało wzmocnione i wykorzystane wizerunkowo. Podczas trwania programu odbyło się około 40 spotkań i konferencji prasowych, opublikowano ponad 60 informacji na jego temat, co zaowocowało ponad 17 tysiącami artykułów, relacji i programów dotyczących projektu. Przygotowano też foldery, albumy i książki poświęcone Programowi 10+. Wszystkie te formy kontaktu sprawdziły się podczas kryzysu na przełomie 2008 i 2009 roku, kiedy to na skutek pojawienia się na rynku nierzetelnego raportu analitycznego, opisującego grupę jako bankruta, firma musiała w szybkim tempie zakomunikować prawdziwy stan spółki i upewnić pracowników oraz opinię publiczną o bezpieczeństwie inwestycji i Programu 10+.

Kaskadowy rozruch nowych instalacji. Całkowicie odrębny element całego programu stanowiło przygotowanie do rozruchu instalacji zbudowanych w ramach Programu 10+. Sprawne uruchomienie nowej instalacji skalą swojej trudności przypominało start produkcyjny nowego zakładu, a nawet było bardziej skomplikowane, bo wymagało włączenia procesów działających na nowych instalacjach w struktury już pracującej rafinerii. Kolejne instalacje wchodzące w skład kompleksu realizowanego w trakcie Programu 10+ były uruchamiane etapowo, tak by jak najszybciej osiągnąć pozytywny wpływ inwestycji na wyniki ekonomiczne firmy.

Właściwe przeprowadzenie rozruchu instalacji sprawiło, że liczba istotnych usterek na etapie startu i wczesnej eksploatacji była niewielka, a tylko dwie wymagały krótkotrwałych zatrzymań urządzeń. Obecnie wszystkie instalacje pracują zgodnie z założeniami, a ich usterkowość jest na bardzo niskim poziomie.

Przygotowanie rynku

Program 10+ zwiększał zdolności przerobowe Grupy LOTOS do 10,5 miliona ton ropy rocznie. Oznaczało to skokowy wzrost liczby produktów, które koncern musi sprzedać na rynku. Mimo potwierdzonego długofalową analizą trendów stałego wzrostu zapotrzebowania polskiego rynku na olej napędowy samo wprowadzenie dodatkowych ponad 2 milionów ton rocznie tego paliwa po zakończeniu inwestycji wymagało odpowiedniego przygotowania kanałów sprzedaży i odbiorców. To samo dotyczyło benzyn i pozostałych produktów. Wyzwanie było duże, ponieważ pion handlowy rafinerii musiał jeszcze podczas budowy instalacji przygotować zbyt zwiększonych ilości produktów w taki sposób, by w momencie ich uruchomienia możliwa była natychmiastowa sprzedaż.

W celu realizacji tego zadania wytypowano potencjalnych odbiorców poszczególnych produktów oraz wzmocniono bądź stworzono kanały dystrybucji. Najważniejszymi kanałami dystrybucji Grupy LOTOS są kanały detaliczny sprzedaży paliw oraz hurtowy.

Chcąc stopniowo zapewnić zbyt w kanałach hurtowych zwiększonej ilości oleju napędowego, już w 2009 roku zaimportowano 1,2 miliona ton tego paliwa i sprzedano polskim odbiorcom. W celu zapewnienia długoterminowego zbytu zwiększonej ilości produktów i paliw podpisywano długoletnie umowy z partnerami, których przykładem może być umowa z koncernem Statoil. Równocześnie rozbudowywana jest sieć detalicznych stacji paliw. Celem jej rozwoju jest osiągnięcie 10% udziałów w rynku detalicznym. Najważniejsze kroki służące osiągnięciu tego celu, oprócz rozbudowy istniejącej sieci, to wprowadzenie pod koniec 2010 roku do sprzedaży paliw Premium, wprowadzenie marki ekonomicznej LOTOS Optima, wejście w segment stacji autostradowych oraz intensywne działania promocyjne w segmencie indywidualnym i instytucjonalnym (rozwijanie programu partnerskiego Navigator).

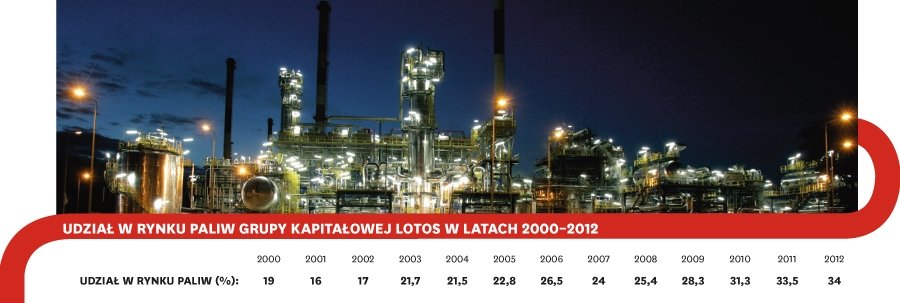

Działania handlowe odniosły zamierzony skutek i wraz ze zwiększaniem mocy przerobowych gdańskiej rafinerii zwiększył się też stopniowo jej udział w polskim rynku paliw. W 2007 roku wyniósł on 24%, w 2010 wzrósł do 31,6%, by w 2012 roku osiągnąć 34%.

Powstanie zintegrowanego pionowo koncernu

Program 10+ został ukończony w marcu 2011 roku wraz z oddaniem do użytku instalacji do odasfaltowania. Jego zakończenie w połączeniu z wieloma innymi działaniami podjętymi w pierwszej dekadzie XXI wieku (debiutem giełdowym, przejęciem rafinerii południowych i firmy Petrobaltic) doprowadziło do przekształcenia Grupy LOTOS z zakładu produkcyjnego w pionowo zintegrowany koncern naftowy, zajmujący się poszukiwaniem, wydobyciem i przerobem ropy, a także sprzedażą hurtową i detaliczną produktów ropopochodnych. LOTOS jest drugim po PKN Orlen największym w Polsce przedsiębiorstwem zajmującym się przerobem ropy, czołowym producentem i dystrybutorem m.in. benzyny bezołowiowej, oleju napędowego i paliwa lotniczego, liderem w produkcji i sprzedaży w Polsce olejów silnikowych, asfaltów modyfikowanych oraz parafin, a także operatorem ogólnopolskiej sieci stacji paliw.

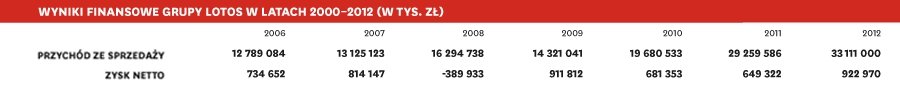

Realizacja Programu 10+ doprowadziła do wzrostu przerobu surowca z 4,5 miliona w 2005 roku do 6,5 miliona w 2008 roku i 9,2 miliona w 2011 roku. Nominalne zdolności przerobowe rafinerii wzrosły do 10,5 miliona ton/rok. Pomimo kryzysu na rynku firma przerabia więcej ropy niż wcześniej i skutecznie sprzedaje swoje produkty z dobrą marżą, osiągając wysokie przychody i zyski. Rezultatem tego jest wzrost sprzedaży do poziomu 29,2 miliarda złotych w 2011 roku (wzrost w skali rok do roku o prawie 50%), znajdujący odzwierciedlenie w rankingach największych przedsiębiorstw Polski. Jeszcze przed rozpoczęciem programu w 2007 roku firma była sklasyfikowana na ósmej pozycji Listy 500 tygodnika Polityka, by w roku 2011 zająć już drugie miejsce.